Úvod

Vzhledem k tomu, že karoserie vozidla je nosičem ostatních částí vozidla, její výrobní technologie přímo určuje celkovou kvalitu výroby vozidla.Svařování je důležitým výrobním procesem v procesu výroby karoserií automobilů.Mezi svařovací technologie používané pro svařování karoserií automobilů v současnosti patří především odporové bodové svařování, MIG svařování, MAG svařování a laserové svařování.

Technologie laserového svařování jako pokročilá optoelektromechanická integrační svařovací technologie ve srovnání s tradiční technologií svařování karoserií automobilů má výhody vysoké hustoty energie, vysoké rychlosti svařování, malého svařovacího napětí a deformace a dobré flexibility.

Konstrukce karoserie automobilu je složitá a její součásti jsou převážně tenkostěnné a zakřivené.Svařování karoserie automobilů se potýká s některými obtížemi, jako jsou změny materiálu karoserie, různá tloušťka částí karoserie, různorodá trajektorie svařování a tvary spojů.Kromě toho má svařování karoserií automobilů vysoké požadavky na kvalitu svařování a účinnost svařování.

Na základě vhodných parametrů svařovacího procesu může laserové svařování zajistit vysokou únavovou pevnost a rázovou houževnatost klíčových součástí karoserie vozu tak, aby byla zajištěna kvalita svařování a životnost karoserie.Technologie laserového svařování se může přizpůsobit různým tvarům spojů, různým tloušťkám a různým typům materiálů svařování dílů karoserie, aby vyhovovala flexibilním potřebám výroby karoserií.Technologie laserového svařování je proto důležitým technickým prostředkem k dosažení kvalitního rozvoje automobilového průmyslu.

Technologie laserového svařování karoserie automobilu

Technologie hloubkového svařování laserem karoserie automobilu

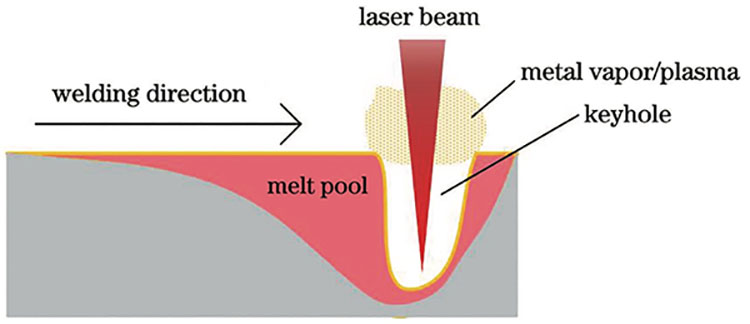

Princip procesu svařování laserem s hlubokou penetrací (obrázek 1) je následující: když hustota výkonu laseru dosáhne určité úrovně, povrch materiálu se odpaří a vytvoří klíčovou dírku.Když tlak par kovu v otvoru dosáhne dynamické rovnováhy se statickým tlakem a povrchovým napětím okolní kapaliny, laser může být ozařován na dno otvoru klíčovou dírkou a pohybem laserového paprsku se vytvoří nepřetržitý vzniká svar.Během procesu svařování laserem s hlubokým průvarem není třeba přidávat pomocné tavidlo nebo plnivo a vlastní materiály obrobku lze svařovat dohromady.

OBR.1 Schematické schéma procesu svařování laserem s hlubokým průvarem

Svar získaný laserovým svařováním s hlubokým průvarem je obecně hladký a rovný a deformace je malá, což přispívá ke zlepšení přesnosti výroby karoserie automobilu.Vysoká pevnost svaru v tahu zajišťuje kvalitu svařování karoserie automobilu.Rychlost svařování je vysoká, což přispívá ke zlepšení efektivity výroby svařování.

V procesu svařování karoserií automobilů může použití procesu svařování s hlubokým pronikáním laserem výrazně snížit počet dílů, forem a svařovacích nástrojů, čímž se sníží hmotnost karoserie a výrobní náklady.Proces svařování laserem s hlubokým průvarem má však špatnou toleranci pro montážní mezeru svařovaných dílů a montážní mezeru je třeba kontrolovat mezi 0,05 a 2 mm.Pokud je montážní mezera příliš velká, mohou se objevit vady svařování, jako jsou póry.

Současný výzkum ukazuje, že svar s dobrým povrchovým tvarováním, menšími vnitřními defekty a vynikajícími mechanickými vlastnostmi lze dosáhnout optimalizací procesních parametrů laserového hloubkového penetračního svařování při svařování stejného materiálu karoserie automobilu.Vynikající mechanické vlastnosti svaru mohou vyhovět potřebám svařovaných součástí karoserie automobilu.Avšak při svařování karoserií automobilů není odlišná technologie laserového svařování kovů s hlubokým průvarem představovaná hliníkovou slitinou a ocelí zralá.Ačkoli lze přidáním přechodových vrstev získat svary s vynikajícím výkonem, mechanismus vlivu různých materiálů přechodové vrstvy na vrstvu IMC a mechanismus jejich působení na mikrostrukturu svaru nejsou jasné a je zapotřebí další výzkum.

Proces svařování karoserie laserovým drátem

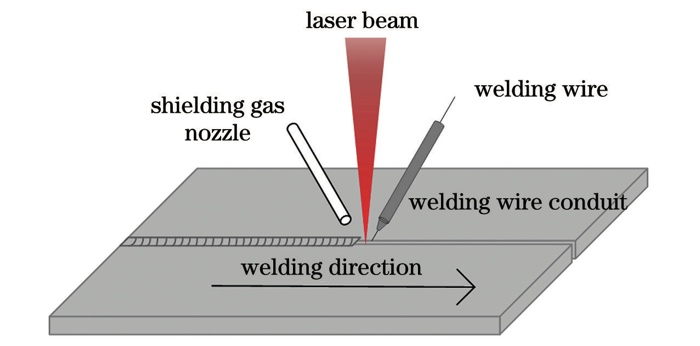

Princip procesu svařování laserovým přídavným drátem je následující: svarový spoj vzniká předplněním specifického svařovacího drátu ve svaru nebo současným podáváním svařovacího drátu během procesu laserového svařování.To je ekvivalentní vkládání přibližně homogenního materiálu svařovacího drátu do svarové lázně během svařování hlubokou penetrací laserem.Schéma procesu svařování laserovým přídavným drátem je znázorněno na obrázku 2.

OBR.2 Schematické schéma procesu svařování laserovým plněním drátu

Ve srovnání s laserovým svařováním s hlubokou penetrací má svařování laserovým drátem při svařování karoserie dvě výhody: za prvé může výrazně zlepšit toleranci montážní mezery mezi částmi karoserie, které mají být svařeny, a vyřešit problém, že laserové svařování s hlubokou penetrací vyžaduje příliš velkou vůli drážek;Za druhé, rozložení tkáně v oblasti svaru lze zlepšit použitím svařovacích drátů s různým obsahem složení a poté lze regulovat výkon svaru.

V procesu výroby karoserie automobilů se proces svařování laserovým drátem používá hlavně pro svařování hliníkových slitin a ocelových částí karoserie.Zejména v procesu svařování dílů z hliníkové slitiny karoserie automobilu je povrchové napětí roztavené lázně malé, což snadno vede ke zhroucení roztavené lázně a proces svařování laserovým drátem může lépe vyřešit problém kolapsu roztavené lázně roztavením svařovacího drátu.

Technologie laserového pájení karoserie automobilu

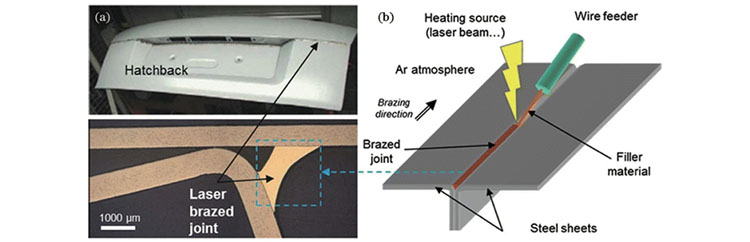

Princip procesu laserového pájení je následující: laser se používá jako zdroj tepla, laserový paprsek je po zaostření osvětlen na povrch svařovacího drátu, svařovací drát je roztaven, roztavený drát klesá a je naplněn mezi části, které se mají svařovat, a mezi přídavným kovem a obrobkem dochází k metalurgickým efektům, jako je tavení a difúze, takže obrobek je spojen.Na rozdíl od procesu svařování laserovým plněním drátu proces laserového pájení pouze roztaví drát a neroztaví svařovaný obrobek.Laserové pájení má dobrou stabilitu svařování, ale pevnost svaru v tahu je nízká.OBR.3 ukazuje použití procesu laserového pájení při svařování víka zavazadlového prostoru automobilu.

OBR.3 Použití laserového pájení v automobilu: (a) laserové svařování zadní kapoty;(b) Schematický diagram laserového pájení

V procesu svařování karoserie automobilu je proces pájení laserem především svařování částí karoserie s nízkými požadavky na pevnost spoje, jako je svařování mezi horním krytem a boční stěnou karoserie, svařování mezi horní a spodní částí kufru kryt atd., Volkswagen, Audi a další špičkové modely horního krytu používají proces pájení laserem.

Mezi hlavní vady laserového pájecího svaru karoserie automobilu patří okusování hran, pórovitost, deformace svaru atd. Vady lze samozřejmě potlačit úpravou procesních parametrů a použitím víceohniskového procesu laserového pájení.

Technologie laserového obloukového kompozitního svařování karoserie automobilu

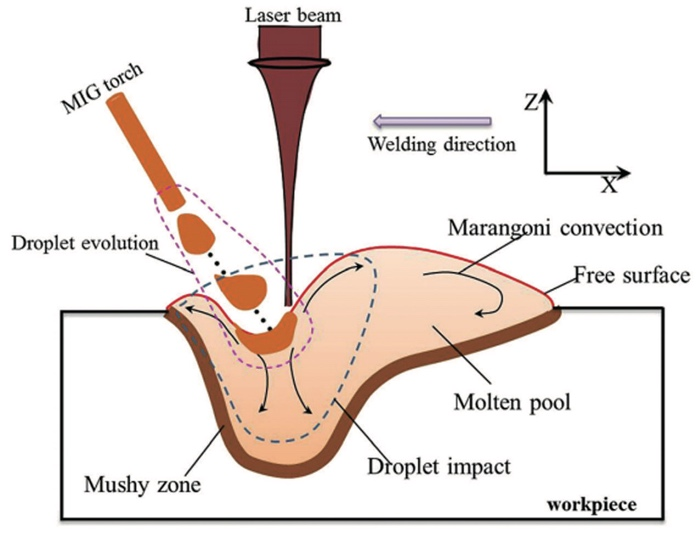

Princip laserového obloukového svařovacího procesu je následující: pomocí dvou tepelných zdrojů laseru a oblouku, které působí na povrch svařovaného obrobku současně, se obrobek roztaví a ztuhne za vzniku svaru.Obrázek 4 ukazuje schematický diagram procesu laserového obloukového kompozitního svařování.

OBR.4 Schematické schéma procesu svařování laserovým obloukem

Laserové obloukové kompozitní svařování má výhody jak laserového svařování, tak obloukového svařování: za prvé, působením dvojitých zdrojů tepla se rychlost svařování zlepšuje, přívod tepla je malý, deformace svaru je malá a vlastnosti laserového svařování jsou udržovány;Za druhé, má lepší schopnost přemostění a větší toleranci montážní mezery;Za třetí, rychlost tuhnutí roztavené lázně je pomalá, což přispívá k odstranění defektů svařování, jako jsou póry a praskliny, a ke zlepšení struktury a výkonu tepelně ovlivněné zóny.Za čtvrté, díky působení oblouku dokáže svařovat materiály s vysokou odrazivostí a vysokou tepelnou vodivostí a škála aplikačních materiálů je širší.

V procesu výroby automobilových karoserií je proces kompozitního svařování laserovým obloukem zaměřen hlavně na svařování součástí karoserie z hliníkové slitiny a hliníkových a ocelových odlišných kovů a svařování se provádí u dílů s velkými montážními mezerami, jako je svařování dílů dveře vozu, protože montážní mezera přispívá k výkonu mostu laserového obloukového kompozitního svařování.Kromě toho je technologie obloukového svařování laser-MIG aplikována také na polohu bočního horního nosníku karoserie Audi.

V procesu svařování karoserie automobilů má laserové obloukové kompozitní svařování výhodu větší tolerance mezery než jedno laserové svařování, ale relativní poloha laseru a oblouku, parametry laserového svařování, parametry oblouku a další faktory by měly být zváženy komplexně.Chování přenosu tepla a hmoty při svařování laserovým obloukem je složité, zejména mechanismus regulace energie a regulace tloušťky a struktury IMC při svařování různých materiálů je stále nejasný a je zapotřebí dalšího výzkumu.

Další procesy laserového svařování karoserií

Laserové svařování hlubokou penetrací, laserové svařování drátu, laserové pájení a laserové obloukové kompozitní svařování a další svařovací procesy jsou vyspělejší teorie a rozsáhlé praktické aplikace.Se zlepšením požadavků automobilového průmyslu na efektivitu svařování karoserií a zvýšením poptávky po svařování různých materiálů v lehké automobilové výrobě, laserovému bodovému svařování, laserovému švihovému svařování, svařování více laserovými paprsky a laserovému letovému svařování byla věnována pozornost na.

Proces laserového bodového svařování

Laserové bodové svařování je pokročilá technologie laserového svařování, která má výhody vysoké rychlosti svařování a vysoké přesnosti svařování.Základním principem bodového laserového svařování je zaostření laserového paprsku do určitého bodu na svařované části, takže kov v místě se okamžitě roztaví, úpravou hustoty laseru pro dosažení tepelného vedení svařování nebo efektu hlubokého tavného svařování. Když laserový paprsek přestane působit, tekutý kov se přetaví, ztuhne a vytvoří spoj.

Existují dvě hlavní formy laserového bodového svařování: pulzní laserové bodové svařování a kontinuální laserové bodové svařování.Špičková energie laserového paprsku pulzního bodového svařování laserem je vysoká, ale doba působení je krátká, obecně se používá pro svařování hořčíkových slitin, hliníkových slitin a jiných lehkých kovů.Průměrný výkon laserového paprsku při kontinuálním laserovém bodovém svařování je vysoký, doba působení laseru je dlouhá a je široce používán při svařování oceli.

Pokud jde o svařování karoserií automobilů, ve srovnání s odporovým bodovým svařováním, laserové bodové svařování má výhody bezkontaktního, trajektorie bodového svařování může být navržena nezávisle atd., což může splňovat požadavky na vysoce kvalitní svařování pod různými přeplátovanými mezerami materiály karoserie automobilů.

Proces svařování laserem

Laserové švihové svařování je nová technologie laserového svařování navržená v posledních letech, která byla široce znepokojena.Princip této technologie je: integrací skupiny galvanometrů na laserové svařovací hlavě je laserový paprsek rychle, uspořádaný a v malém rozsahu, aby se dosáhlo efektu pohybu laserového paprsku vpřed za míchání.

Hlavní trajektorie švihu v procesu svařování laserovým švihem zahrnují příčný výkyv, podélný výkyv, kruhový výkyv a nekonečný výkyv.Proces laserového švihadlového svařování má významné výhody při svařování karoserie automobilu.Působením výkyvu laserového paprsku se výrazně změní stav proudění roztavené lázně.Proces tedy může nejen odstranit nestavenou vadu, dosáhnout zjemnění zrna a potlačit poréznost při svařování stejného materiálu karoserie automobilu.Kromě toho může také zlepšit problémy, jako je nedostatečné promíchání různých materiálů a špatné mechanické vlastnosti svarů při svařování heterogenních materiálů karoserie automobilu.

Proces svařování více laserovým paprskem

V současnosti lze optický vláknový laser rozdělit na více laserových paprsků pomocí dělicího modulu instalovaného ve svařovací hlavě.Svařování více laserovým paprskem je ekvivalentní použití více zdrojů tepla ve svařovacím procesu, úpravou rozložení energie paprsku mohou různé paprsky dosahovat různých funkcí, např.: paprsek s vyšší hustotou energie je hlavním paprskem, zodpovědným za hluboké penetrační svařování;Nižší hustota energie paprsku může vyčistit a předehřát povrch materiálu a zvýšit absorpci energie laserového paprsku materiálem.

Pozinkovaný vysokopevnostní ocelový materiál je široce používán v karoseriích automobilů.Technologie svařování více laserovým paprskem může zlepšit chování při odpařování zinkových par a dynamické chování roztavené lázně při procesu svařování pozinkovaného ocelového plechu, zlepšit problém rozprašování a zvýšit pevnost svaru v tahu.

Laserový letový svařovací proces

Technologie laserového letového svařování je nová technologie laserového svařování, která má vysokou účinnost svařování a může být navržena samostatně.Základní princip laserového letového svařování spočívá v tom, že když laserový paprsek dopadá na X a Y zrcadla skenovacího zrcadla, úhel zrcadla je řízen nezávislým programováním, aby se dosáhlo vychýlení laserového paprsku v libovolném úhlu.

Tradiční laserové svařování karoserie automobilu se spoléhá hlavně na synchronní pohyb laserové svařovací hlavy poháněné svařovacím robotem k dosažení svařovacího efektu.Účinnost svařování karoserie automobilu je však silně omezena opakovaným vratným pohybem svařovacího robota kvůli velkému počtu svarů a dlouhé délce svarů.Naproti tomu laserové letové svařování potřebuje pouze nastavit úhel zrcadla, aby bylo dosaženo svařování v určitém rozsahu.Technologie laserového letového svařování proto může výrazně zlepšit účinnost svařování a má široké vyhlídky na použití.

Shrnutí a výhled

S rozvojem automobilového průmyslu se technologie budoucího svařování karoserií bude nadále vyvíjet ve dvou aspektech: svařovací proces a inteligentní technologie.

Karoserie automobilu, zejména karoserie nových energetických vozidel, se vyvíjí směrem k lehké hmotnosti.Lehké slitiny, kompozitní materiály a odlišné materiály budou více používány v karoseriích automobilů, konvenční proces laserového svařování je obtížné splnit jeho požadavky na svařování, takže vysoce kvalitní a efektivní svařovací proces se stane budoucím vývojovým trendem.

V posledních letech byly nově vznikající laserové svařovací procesy, jako je laserové švihové svařování, svařování více laserovým paprskem, laserové letové svařování atd., předběžným teoretickým výzkumem a průzkumem procesů z hlediska kvality svařování a účinnosti svařování.V budoucnu je nutné úzce spojit vznikající proces laserového svařování s lehkými materiály a odlišnými materiály svařovací scény automobilových karoserií, provést hloubkový výzkum návrhu trajektorie výkyvu laserového paprsku, mechanismu působení energie více laserových paprsků a zlepšení účinnosti letového svařování a prozkoumat vyzrálý proces svařování karosérií lehkých automobilů.

Technologie laserového svařování karoserie automobilu je hluboce integrována s inteligentní technologií.Rozhodující roli v kvalitě svařování hraje vnímání stavu laserového svařování karoserie automobilu v reálném čase a zpětná kontrola procesních parametrů.Současná inteligentní technologie laserového svařování se většinou používá pro plánování a sledování trajektorie před svařováním a kontrolu kvality po svařování.U nás i v zahraničí je výzkum detekce vad svařování a adaptivního řízení parametrů stále v počáteční fázi a technologie adaptivního řízení parametrů procesu laserového svařování nebyla ve výrobě automobilových karoserií aplikována.

S ohledem na aplikační charakteristiky technologie laserového svařování v procesu svařování karoserií automobilů by proto měl být inteligentní snímací systém pro laserové svařování s pokročilými multisenzory jako jádrem a vysokorychlostním a vysoce přesným řídicím systémem svařovacího robota. vyvinutý v budoucnu, aby zajistil v reálném čase a přesnost všech aspektů inteligentní technologie laserového svařování.Otevřete odkaz „plánování trajektorie před svařováním – parametricky adaptivní kontrola kvality svařování online detekce po svařování“, abyste zajistili vysoce kvalitní a efektivní zpracování.

Čas odeslání: 16. října 2023